二、化工特征

化工生产过程的本质特征

质量传递

浓度差:蒸馏、吸收、萃取、干燥、吸附、膜分离等

动量传递

压力差:流体输送、搅拌、过滤、沉降、固体流态化等

热量传递

温度差:加热、冷却、蒸发、冷凝等

化学反应

化学反应过程分离和提纯

化工过程的多尺度

(1)纳尺度 : 分子过程、活化点;

(2)微尺度 : 粒、滴、泡、旋涡;

(3)介尺度 : 反应器、换热器、分离器、泵;

(4)宏尺度 : 生产装置、工厂;

(5)宇尺度 : 环境、大气、海洋、土壤。

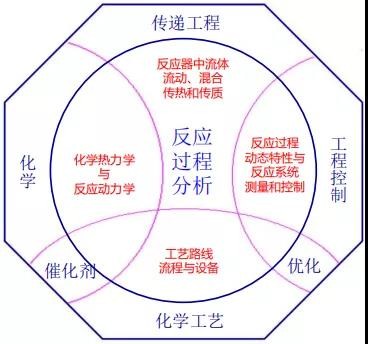

化学反应工程的范畴和任务

炼油向化工转型:精细化工、绿色化工、化工新材料

石油炼制→石油化工→基本有机原料→精细化工(精细化学品)

精细化工技术亟待发展

精细化学领域几十年来依赖于有害的非均相催化剂和低效(间歇)工艺,拉大了与大宗化学品之间的差距。这主要是由于从事精细化学品技术开发的化学家不注重催化技术和化工过程的开发。

化学反应分类

• 反应机理:单一、多重(平行,同时,连串,平行连串、集总)

• 反应级数:一级、二级、三级、零级、分数

• 反应分子数:单分子、双分子、多分子

• 反应可逆性:可逆、不可逆

• 反应热效应:吸热、放热(等温、绝热、非等温非绝热)

• 反应相态:均相与非均相(气、液、固)

• 反应物流型:平推流,全混流,非理想流动

• 反应压力:常压、加压、减压

• 催化状态:催化、非催化

• 操作方式:间歇、连续(平推流,全混流,中间型)、半间歇半连续

• 反应器形式:釜式、管式、槽式、塔式、固定床、流化床、移动床、滴流床

反应种类:氧化、加/脱氢、电解、(氧化,硫酸化,氯化,还原)焙烧、(含酸,碱,盐)浸取、 有机化工(烃类热裂解,氧化,烷基化,水解和水合,羟基合成)、 精细化工(磺化,硝化,卤化,重氮化,酯化,胺化,酰化,氰化,还原,缩合) 聚合(缩聚,加成,自由基,离子型,络合配位,开环,共聚)